«La métrologie a tout changé» Vuillermoz, la passion du converti

Comment une petite entreprise du Jura est-elle devenue une tête de pont technologique en mettant en avant ses investissements en matériel ? C’est le pari réussi de la transformation de l’entreprise Vuillermoz, passée des coques de téléphone à la maîtrise du micron, de Saint-Claude à Boston.

Mais que viennent faire les Américains ici ? Ici, c’est à Saint-Claude, au coeur du parc naturel du Haut-Jura. Même si la petite ville est mondialement connue par les fumeurs de pipe pour la qualité de sa production, cela ne suffirait pas à faire venir les investissements d’outre-Atlantique. Pourtant, c’est bien sur une entreprise locale qu’une entreprise américaine a jeté son dévolu. Philippe Vuillermoz, après avoir créé sa propre société en 1993, vient en effet de décider de céder son entreprise à l’un de ses meilleurs clients, C&K, établi à Boston sur la côte est des États-Unis. Après avoir absorbé la crise du jouet et après avoir vu les ventes de pipes de bruyère s’effondrer, Saint-Claude est aujourd’hui un haut-lieu de la plasturgie. Et dans cet environnement, la petite société Vuillermoz (11 personnes, 1,1 M€ de chiffre d’affaires) se distingue par sa technicité, son inventivité et ses investissements technologiques ininterrompus.

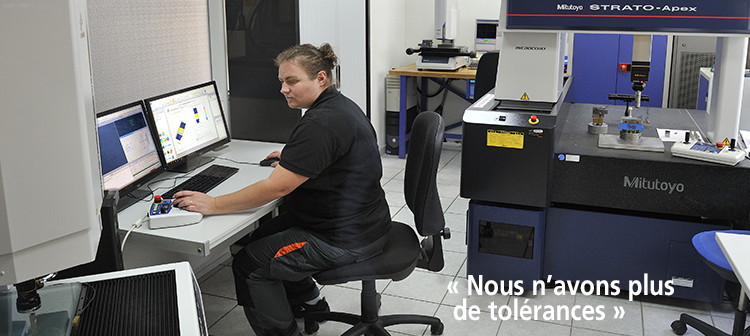

Vuillermoz est équipé d’une MMT Strato d’une précision de 0,7 μm avec un capteur de scanning en continu. « Certaines pièces peuvent être palpées et dès que cela est possible, nous le faisons, car nous ne sommes pas tributaires de la qualité d’érosion de l’arête », explique-t-on dans l’entreprise.

Survivre à la crise de la téléphonie

Philippe Vuillermoz, alors employé par une société de mouliste, décide de franchir une nouvelle étape et de créer sa propre société : « C’est avec mon épouse que j’ai fondé la société en 1993. À l’époque, nous travaillions pour les injecteurs du coin. Nous fabriquions des moules pour le domaine des jouets, de l’automobile ou de la téléphonie. Nous étions très occupés et avons même pu construire nos propres locaux en 1999. Le choix de Saint-Claude était évident. D’abord, j’y suis né. Mes collaborateurs se situent tous dans un rayon de quinze kilomètres. Puis la ville conserve son statut de référence en artisanat qu’elle a su construire avec le bois, la corne, puis la plasturgie. » Mais en 1999, le marché se modifie radicalement et entraîne avec lui la transformation structurelle de Vuillermoz. « En 1999, nous avons connu la crise de la téléphonie. 80 % de notre activité était liée à ce marché. Nous fabriquions les coques pour Alcatel Lucent. Le vendredi, j’avais six mois de travail. Le lundi, je n’ai plus rien eu !

Il a donc fallu nous adapter. J’ai tout de suite voulu faire de petites pièces dans l’injection, celles que je ne trouvais pas. Évidemment, cela a intéressé les horlogers suisses, ce qui m’a ensuite ouvert le secteur médical, car les demandes et les niveaux d’exigence sont proches. Nous sommes par exemple l’unique prestataire d’une société américaine qui réalise des valves pour l’encéphalie. Nous sommes le seul mouliste capable de faire ce type de pièces. C’est un service clé en main : le client vient avec son prototype, on aide à la conception de la pièce et on fabrique le moule. Puis, on injecte les pièces sur presse et on réalise la métrologie et les mises au point. Il repart avec son moule prêt à l’emploi. Et pour éviter les décalages, le client a acheté les mêmes machines que nous ! »

Vuillermoz est le premier en France à disposer de la Quick Vision 302 WLI. Cette machine dispose d’un capteur optique qui assure la métrologie dimensionnelle “classique” mais aussi de type topographique, et intègre aussi un autre capteur de mesure par interférométrie en lumière blanche (WLI) qui mesure la rugosité sans contact afin de caractériser un état de surface en 2 ou 3 dimensions.

Et soudain, la métrologie

Aujourd’hui, Philippe Vuillermoz a une obsession : ne pas être dépassé. Pour cela, il investit souvent dans des équipements de dernière génération. « Si nous ne sommes pas les premiers à en disposer, cela ne m’intéresse plus, explique-t-il. Nos concurrents peuvent acheter ensuite le même matériel que nous, mais il faut plusieurs années pour bien s’en servir. Je préfère toujours avoir une longueur d’avance et faire l’acquisition en premier. J’assure ainsi à nos clients un haut niveau de technicité. Le coeur de notre métier, c’est faire ce que les autres ne savent pas ou ne veulent pas faire. » Cette exigence se retrouve dans les contrôles dimensionnels des pièces produites. La métrologie a fait son apparition dans l’entreprise au fur et à mesure que la taille des pièces se réduisait et que les demandes de contrôles augmentaient.

« Personne ne mesurait au début, mais il a fallu le faire pour répondre à la demande croissante de nos clients. Il fallait leur prouver que nos cotes étaient bonnes. Nous avons donc investi dans des machines à mesurer pour atteindre notre objectif de zéro défaut. »

Chez Vuillermoz, la métrologie est devenue un poste important des dépenses globales.

Et dans cette entreprise, le fournisseur en instruments et équipements de mesure est unique : Mitutoyo.

« Tout est dans le haut de gamme ! Nos clients savent ce que coûte une salle de contrôle et ils acceptent de le payer, détaille Philippe Vuillermoz. Sur nos devis, j’impose que figure la ligne “contrôle”. Si les clients le refusent, nous ne travaillons pas. Il faut payer les gens compétents et rembourser les machines, et je tiens à ce que cela soit visible ! » Le dirigeant fait donc de la métrologie et du contrôle à 100 % de sa production un impératif à toute relation commerciale. Lui qui avoue ne pas être issu des plus grandes filières académiques et techniques s’est littéralement converti à cette discipline. Il a trouvé en la métrologie la manière irréfutable de prouver la qualité de sa production et de ne pas « brader son travail. Nous sommes passés d’un contrôle approximatif à un contrôle haut de gamme depuis nos investissements en 2005 en machines à mesurer. Nous avons misé sur la qualité de l’atelier et cela se voit. Nous produisons des pièces très chères et nos clients ne veulent pas de défaut. Notre activité et nos contrôles évoluent avec le matériel. Il y a cinq ou six ans, on ne parlait pas d’état de surfaces. Aujourd’hui, c’est réclamé par tous nos clients. Nous produisons des micro pièces dans des tolérances d’environ un micron et nos clients nous demandent les caractéristiques de l’état de surface sur de très petites surfaces… Nous arrivons aux limites de fabrication des machines-outils. »

Depuis l’arrivée de la métrologie dans l’entreprise, les tolerances sont passées à zero !

La première machine en France

Florian Lyotard, responsable régional des ventes directes pour Mitutoyo, se réjouit d’avoir un client comme Vuillermoz : « Nous accompagnons la société depuis 2005. Cela se traduit bien sûr par un conseil sur les équipements, mais aussi par la formation des métrologues. Vuillermoz est l’une des seules entreprises à maîtriser aussi bien le micron. Aujourd’hui, ils sont les premiers en France à disposer de notre modèle Quick Vision 302 WLI. Cette machine dispose d’un capteur optique qui assure la métrologie dimensionnelle “classique” mais aussi de type topographique, et intègre aussi un autre capteur de mesure par interférométrie en lumière blanche (WLI) qui mesure la rugosité sans contact afin de caractériser un état de surface en 2 ou 3 dimensions. Cet équipement exceptionnel vient en remplacement de leur première machine optique qui date de 2005, pour répondre au besoin de l’entreprise de mesurer des pièces plus petites et plus techniques. L’avantage de notre machine Quick Vision et de sa technologie WLI est de permettre, sur le même équipement, de mesurer le dimensionnel classique avec une précision de 0,8 μm et de qualifier l’état de surface d’une pièce. La mesure de rugosité est désormais réalisable dans des zones difficilement atteignables, impossibles à caractériser avec d’autres technologies. ». Outre ses caractéristiques techniques qui répondaient aux nouveaux besoins de l’entreprise, Vuillermoz a choisi ce modèle hybride unique pour faire face à une contrainte d’espace.

Vuillermoz : une histoire de famille. Ici, la fille et le père fondateur.

La salle de contrôle devient très exiguë et pouvoir installer une seule machine au lieu de deux a tout de suite plu au dirigeant ! Pour Géraldine Vuillermoz, la fille du dirigeant, en charge de la métrologie, cette machine « correspondait le plus à nos besoins qui étaient de combiner états de surface et mesure en dimension réelle. Nous l’avons achetée en faisant confiance à Mitutoyo. Elle a été mise en service au début de l’année. Nous sommes donc en phase de rodage et de construction d’expérience. » Pour autant, l’entreprise ne mise pas tout sur ce nouvel équipement. La salle de contrôle bien remplie propose par exemple une MMT Strato Mitutoyo d’une précision de 0,7 μm avec un capteur de scanning en continu. « Certaines pièces peuvent être palpées et dès que cela est possible, nous le faisons, car nous ne sommes pas tributaires de la qualité d’érosion de l’arête. Mais d’autres pièces ne peuvent pas avoir de contrôle avec contact, d’où notre achat de la Quick Vision », résume Philippe Vuillermoz. « Depuis l’arrivée de la métrologie, nous avons modifié nos méthodes de travail, poursuit-il. Nous n’avons plus de tolérances. On se met à zéro ! Cela supprime par exemple les opérations de finition et nous permet de gagner du temps en étant conformes tout de suite. Au départ, on pensait que cela allait être compliqué parce qu’on n’y croyait pas. Mais après, ça nous fait avancer. »

Restons cachés…

Dans sa formule du succès et de son développement, Philippe Vuillermoz développe ses propres principes. « Nous sous-traitons les achats matière. C’est tout. Nous sommes autonomes sur tout le reste. Personne ne sait ce qu’il se passe dans nos murs ! Cela est très apprécié, car nous avons des clients du monde entier (90 % du CA de l’entreprise est à l’export) et nous réalisons des contrôles pour les grands organismes de recherche tels que le CEA, le CNRS, le LNE (10 % du CA). Nous sommes les seuls à pouvoir réaliser des appareils de contrôle vibratoires répondant à leurs exigences. Cela est possible grâce à notre forte activité de recherche en interne. De plus, chaque collaborateur est polyvalent et peut exercer au moins trois métiers ! » Cette entreprise au fonctionnement parfois atypique a séduit ses propres clients. Ainsi, son deuxième plus gros client, l’Américain C&K, a fait une proposition de rachat que le dirigeant a accepté fin avril 2018. « C’est mieux pour notre avenir et pour la pérennité de l’entreprise. Nous sommes une petite boîte… Notre client nous a rachetés pour être sûr de toujours trouver la prestation qu’il nous confiait… » Bien que 8 000 kilomètres séparent Boston de Saint-Claude, chacune des entités se réunit sur un point : célébrer la qualité, se donner les moyens d’y arriver et le prouver.

Voir article : CEM N°64 - Septembre 2018 - Nicolas Gosse